|

一年前,我还在办公室对着各车间送来的30多本纸质报表熬夜核数,油墨味混着咖啡香成了加班标配;现在,车间主任用手机就能实时填报数据,CEO通过帆软FVS大屏,一眼看清全流程进度——我这个非科班出身的IT专员,竟成了工厂数字化的“摆渡人”。没学过复杂编程,凭什么让有着20年历史的老工厂变了样?答案藏在那些被我翻烂的帆软教程和车间角落的沟通记录里。这不是技术天才的传奇,而是一个普通人用对工具,把“不可能”变成生产常态的真实经历。

一、油污报表堆里的“救火队员”

我在车轮公司信息技术科待了5年。大学的是计算机应用,进公司时先做了3年设备维护,直到2023年才转岗做报表开发,说白了就是“给各部门打杂的”。我有个改不掉的习惯,接到报表需求总会去车间转一圈——只有摸过带着余温的铝车轮,才知道数据该往哪落。

最头疼的是质量检测报表。质检员每天拿着纸笔在生产线记录:轮毂厚度、抗压数据、表面瑕疵,下班前把油污蹭满的单子交到我这。我要逐行录入Excel,光是核对“合格/不合格”的勾选标记,每天就得耗2小时。有次录入时眼花,把“3批次不合格”写成“30批次”,导致仓库错扣了供应商货款,我被领导叫去谈话,办公室的灯亮到了凌晨。

压垮我的是一次客户审核。对方要查近半年的生产追溯报表,我们翻出180多本纸质记录,从车间搬到会议室堆成小山。偏偏有3本被雨水打湿字迹模糊,审核组当场提出质疑,订单差点黄了。那天我抱着残缺的报表蹲在仓库,心里只有一个念头:这样的“笨办法”,真的撑不下去了。

二、帆软:从“看不懂”到“离不开”

转机来得很突然。2023年底公司推数字化转型,采购了帆软报表系统,领导把这个“硬骨头”扔给了我,只说“你常去车间,懂业务”。打开帆软编辑器的第一天,我盯着“FVS大屏”“流程报表”这些名词发懵,连简单的填报字段都不知道怎么设。

我把帆软社区的教程下载到手机里,车间巡检时就蹲在角落看,遇到不懂的就截图问客服。为了搞懂“关联字段”功能,我对着质量检测表的模板,把300多条历史数据逐条录入测试,整整熬了两个通宵。手指在键盘上磨出茧子,终于摸清了门道:原来报表不是简单的数字罗列,而是把业务流程“搬”进系统里。

第一次小试牛刀是做车间日报表。我把质检员的手写项改成下拉菜单和数字输入框,生成二维码贴在检测台旁。下班前质检员扫码填报,数据自动汇总到系统,我打开电脑时,报表已经生成完毕,准确率100%。当质量部经理说“今天不用等你加班了”,我攥着手机的手都在抖——这是我转岗后第一个准时下班的傍晚。

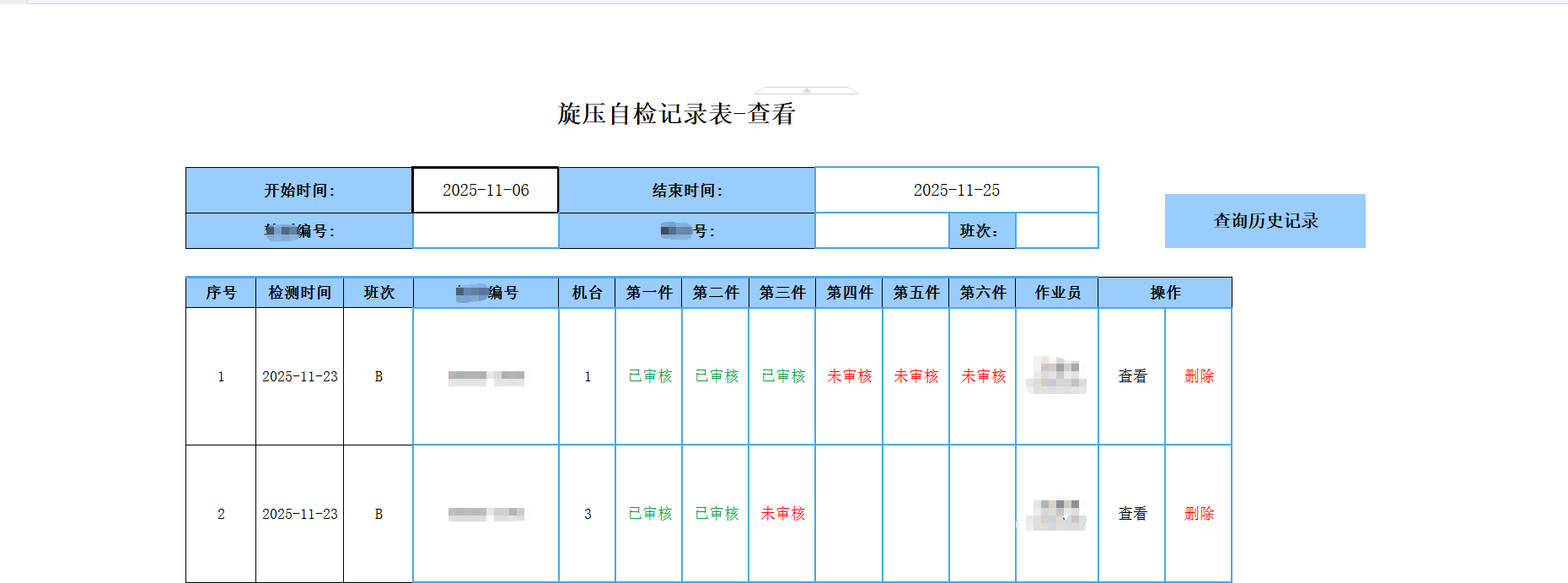

真正的突破是开发流程化报表。生产部的“订单跟踪表”以前要经过车间、仓库、质检三个部门手写签字,流程走完至少2天。我用帆软设计了带审批节点的报表,车间提交生产数据后,系统自动推送至仓库,仓库确认出库后再流转到质检,每个节点都有时间记录和责任人签名。有次客户急要货,这套报表让流程缩短到4小时,订单按时交付时,生产总监拍着我的肩说“小李,你这报表比对讲机还管用”。

三、从“边缘人”到数字化“骨干”

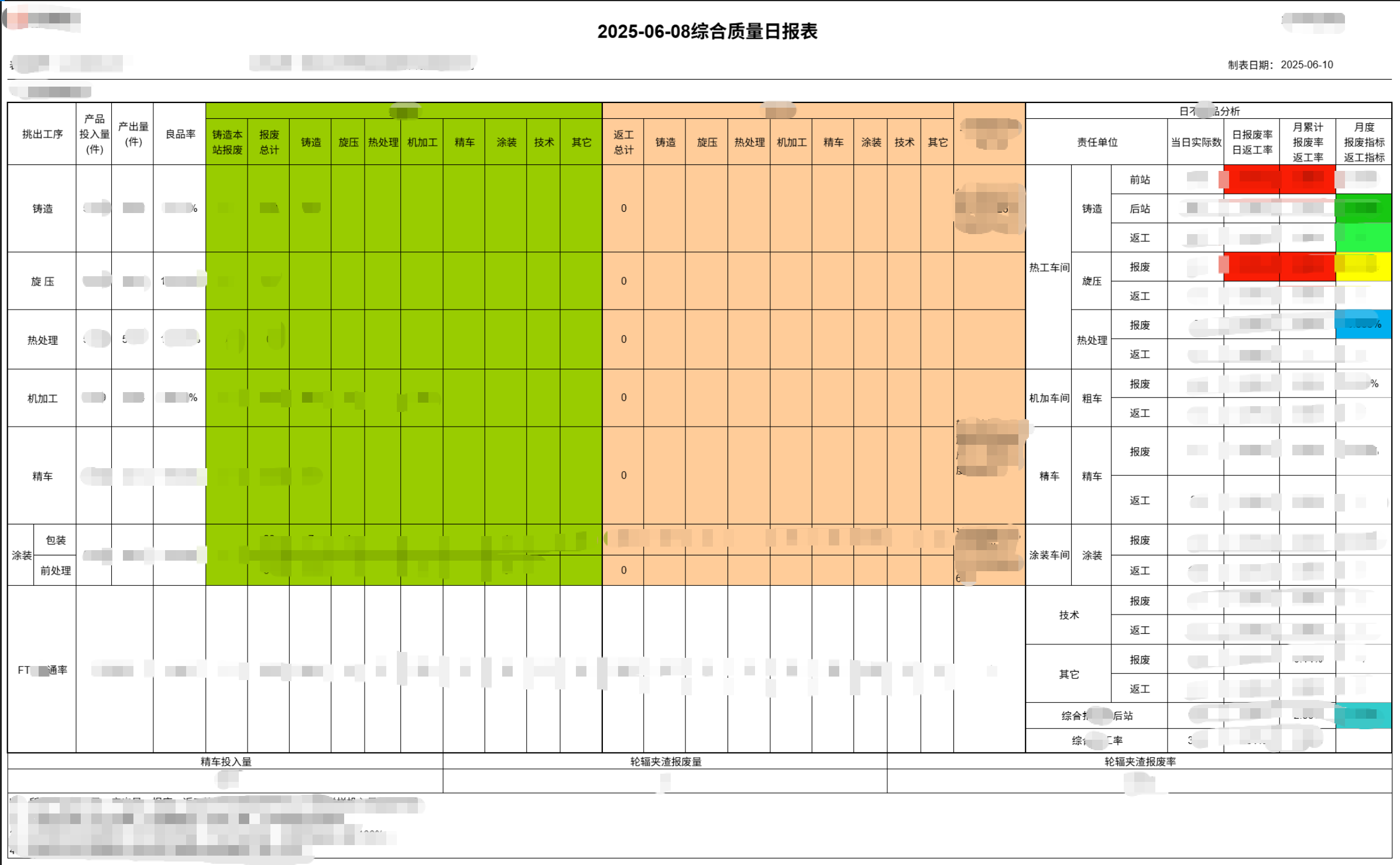

现在走进公司,再也看不到堆积如山的纸质报表。车间里,工人用手机填报设备运行数据;办公室里,各部门通过帆软报表查询数据,不用再跑断腿对账;会议室的FVS大屏上,生产进度、质量合格率、成本消耗实时跳动,为审核提供了精准依据。

量化的成果最有说服力:推行帆软报表后,公司实现了全流程无纸化办公,每年节省纸张、打印耗材和人工成本共计20.8万元;数据错误率从以前的8%降到0.3%,彻底告别了因数据失误导致的损失;报表流转效率提升70%,应对客户审核时,只需点开系统就能调出完整数据链,审核通过率从85%提升至100%。

我的身份也悄悄变了。以前各部门找我是“修电脑、装软件”,现在一见面就问“报表能不能加个预警功能”“这个数据维度能不能再细化”。上个月公司成立数字化小组,我被任命为副组长,工资也涨了30%。我终于明白,不是IT岗位边缘,是没找到帮业务解决问题的突破口。

四、普通人的数字化“杠杆”

有人问我,搞数字化是不是得懂代码、会编程?我总说,真正有用的数字化,是把复杂技术变成好用的工具。帆软报表于我而言,就像车间里的扳手,不用懂它的制造原理,只要能拧紧生产中的“松螺栓”,就是好工具。“不是技术难,是没找对路;不是学历限制,是没踩准需求”,这是我最大的感悟。

无论你是在车间拧螺丝的工人,还是在办公室做报表的文员,都不用怕数字化浪潮。就像我这个普通的工业IT专员,靠着一款合适的工具,也能在铝车轮的金属光泽里,照见自己的成长。数字化从不是精英的专属,而是每个普通人都能握住的“效率杠杆”。

作品集分享展示(部分):

|